LES DERNIERS TRAVAUX EN COURS

Un clic sur chaque image pour voir les commentaires...

Travaux au 11 mai 2018.

Cette tôle de dimension importante, en 1,6 mm d'épaisseur est une nouvelle étape dans notre apprentissage de chaudronnerie. En effet viennent s'ajouter divers éléments comme des emplacements d'évents de réservoir d'essence, de marchepieds et de leurs drains, et l'orifice de remplissage du réservoir d'essence avant.

Je vous propose trois titres pour suivre l'évolution de cette étape.

- Préparation et perçage des trous de rivets.

En utilisant la tôle existante.

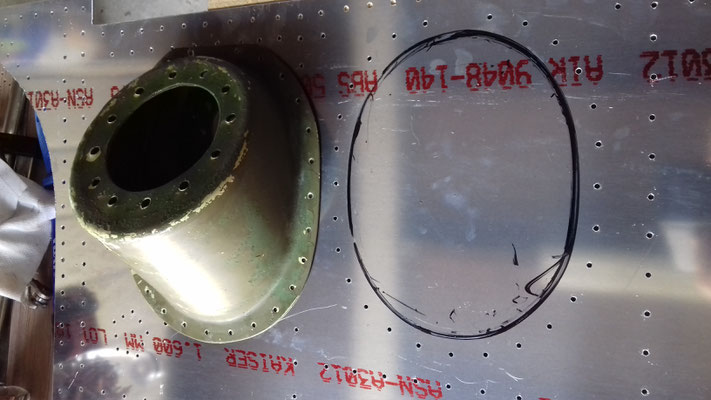

- Confection de l'orifice de remplissage d'essence.

En s'aidant des trous existants sur la tôle d'origine, et en utilisant la pièce de jonction "bouchon vers coude de réservoir" pour ceux qui ont disparus.

- Restauration des marchepieds.

.... Un grand moment de duplication...!!!

Préparation, perçage des trous de rivets et présentation.

Confection réserve du remplissage d'essence.

Restauration des marchepieds.

Préparation de la deuxième tôle...

Juste avant le 1er mai 2018, on fête le travail par la réalisation d'une deuxième tôle.

Celle-ci est un peu plus complexe que la précédente, (voir le paragraphe ci-dessous).

Je vais scinder cet expo d'images en quatre thèmes:

- Réalisation de la tôle et perçage des trous de rivets, sans découpe intérieure, et positionnement de contrôle sur la structure.

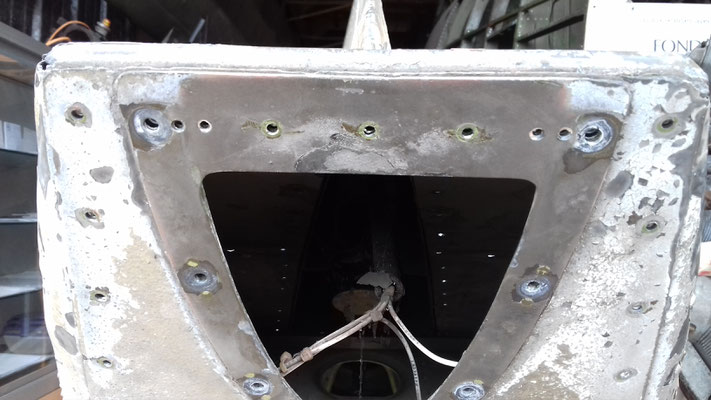

- Découpe des réserves intérieures (Bouchon réservoir d’huile moteur, dispositif de blocage de porte moteur ouverte, passage canalisation de conduit de frein roue droite).

- Mise en place de la tôle pour contrôle sur la structure.

-Visualisation de l'assemblage avec la troisième tôle qui sera confectionnée.

Un clic sur chaque image pour voir les commentaires...

Réalisation de la tôle et perçage des trous de rivets.

Découpe des réserves intérieures.

Un clic sur chaque image pour voir les commentaires...

Mise en place de la tôle sur la structure et contrôle des perçages.

Un clic sur chaque image pour voir les commentaires...

Visualisation de l'assemblage avec la troisième tôle qui sera confectionnée.

Confection et présentation de la première tôle...

Un grand jour ce 23 avril 2018...

C'est en effet la première pièce neuve réalisée lors de ce chantier.

Voici le cheminement de cette réalisation, depuis la tôle brute à son découpage, son perçage, et la vérification de positionnement avec les trous en place sur la structure.

Tout "colle" parfaitement, la prochaine étape...: le rivetage sur les lisses et les couples préalablement préparés.

Un remerciement appuyé à la FONDATION DU PATRIMOINE, du Club des Mécènes de Vendée, et à vous qui nous faites confiance par vos dons individuels au profit de notre projet de restauration.

Un clic sur chaque image pour voir les commentaires...

Travaux du jour, le de-tôlage partie avant... suite.

Samedi 17 mars 2018, passage de Loïc et Armelle pour enlever des restes de rivets suite à la dépose des tôles, partie avant du cargo. Dépose des encadrement des supports d’entrée d'air de refroidissement du moteur.

Le 8 mars 2018 le travail de dé-tôlage de la partie avant se poursuit...

Le coté Copilote est maintenant "débarrassé" des tôles de magnésium... Effet de transparence sympa.

UN CLIC SUR L'IMAGE POUR L'AGRANDIR.....

Travaux sur la BTA de "réserve".

UN CLIC SUR L'IMAGE POUR L'AGRANDIR.....

Dé-rivetage des tôles compartiment moteur.

UN CLIC SUR L'IMAGE POUR L'AGRANDIR.....

Dé-rivetage du bulbe aérodynamique de la BTA.

UN CLIC SUR L'IMAGE POUR L'AGRANDIR.....

Dé-rivetage des tôles de la face avant du cockpit.

UN CLIC SUR L'IMAGE POUR L'AGRANDIR.....

Préparation pour le remplacement des tôles.

Début d'année à juin 2016.

Préparation et dépose des premières tôles.

Le détôlage de la structure en magnésium très abimée par 40 années d'exposition aux intempéries Normandes, a nécessité de préparer le chantier pour stabiliser la la partie cargo de notre hélicoptère.

Le démontage des appendices et canalisation d'essence courant sous le "ventre" de l'hélico sont effectuées.

Nous avons réalisé une structure en polystyrène extrudé pour supporter sans la déformer la barque qui est la base de l'assemblage du H34.

Le train d’atterrissage est déposé, et un faux couple en bois réalisé pour éviter la déformation du "vrai" au démontage des tôles.

Ci dessous les différentes opérations de préparation, puis le détôlage réalisé par Armelle et Loïc.

Le Chantier en images:

Démontage sous le cargo... (Un clic sur l'image pour agrandir)

Pose de la cellule sur ses supports. (Un clic sur l'image pour agrandir)

Pose du faux couple (Un clic sur l'image pour agrandir)

Technique(s) de dé-rivetage. (Un clic sur l'image pour agrandir)

La tôle ne sera pas réutilisée, meulage de la tête du rivet, et chasse de celui-ci...

L'élément démonté sera conservé et reposé, perçage de la tête du rivet, enlèvement de la tête, chasse de celui-ci...

Démontage section arrière du cargo...

Dépose de la première tôle avec Loïc et Armelle. (Un clic sur l'image pour agrandir)

Poursuite du démontage... (Un clic sur l'image pour agrandir)

Décembre 2015. Dépose de la "Cabane".

Accéder et remplacer les tôles à l'avant de la cabine de pilotage et restaurer la "Cabane", tel est le chantier mené en ce mois de décembre.

Il a fallu pour cela dégripper les vis oxydées, déconnecter les faisceaux électriques, et préparer le moyen de levage.

Nous pouvons maintenant débuter la restauration de la partie vitrée du cockpit et des tableau de disjoncteurs du plafond de façon aisée.

Novembre 2015. Entrée des 2 moteurs à l'atelier

Après de nombreux préparatifs et divers essais de manutentions des mois précédents, (voir ci-dessous) nos deux moteurs Wright arrivent dans l'atelier moteur en deux voyages successifs. Cet atelier dédié est en fait le garage d'une habitation individuelle. A chaque fois, la chèvre assure les mouvements verticaux de levage et de dépose, tandis que le bâti moteur permet les roulages en entrée et sortie du hangar, vers le camion puis l'atelier.

Au passage, remarquez l'excellent état du moteur au premier plan, tandis que le second est déjà dans l'atelier sous son ventilateur visible au fond (photo ci-contre).

Bravo à toute l'équipe pour ce travail "Herculéen" de manutention de deux fois 900 kg, quand même!

Septembre et octobre 2015. Chèvre et bâti moteur

Durant les mois de septembre et octobre 2015, nous avons également réalisé la conception et la fabrication d'une chèvre et d'un bâti moteur pour préparer les futures manutentions de notre moteur. Celui-ci rejoint un atelier moteur dédié où nous allons poursuivre sa remise en état avec une seconde équipe de bénévoles spécialisés. Pour information, le poids de notre moteur Wright est estimé à environ 900 kilogrammes. Nous le voyons ci-contre suspendu à la chèvre avec ses élingues. Ci-dessous, les photos montrent l'entrée du moteur dans le camion d'un Siko en vol, lequel va être sollicité pour les déplacements des divers ensembles mécaniques (Moteur, BTP, MRP, amortisseurs, etc..) entre les ateliers dédiés.

Octobre 2015. Pose de la cellule sur ses bers

Le 28 octobre 2015, nous avons posé la cellule sur ses bers. Ces bers (de berceau) sont fabriqués en Polystyrène extrudé de 6 cm de large, collés deux à deux par des entretoises et répartis en trois éléments sur la longueur de la barque. Chaque bers en contact avec la barque est situé à l'aplomb d'un couple pour la répartition des efforts de structure sans entraîner de déformation.

Tous les travaux de dé-tôlage et plus tard de remplacement des tôles vont être réalisés dans ce hangar. La réfection des amortisseurs qui ont été démontés se fera quand à elle dans l'atelier ensembles mécaniques. Nous gagnons ainsi en place et multiplions les zones de travail sans se gêner.

Septembre 2015. Dépose poutre de queue

Le 21 septembre 2015, nous avons déposé la poutre de queue avec l'aide de Fabrice Bocquier (à droite) son fils Gaétan (ci-dessous) Christian Peroux (au fond) et Dimitri de passage par hasard sur notre hangar. (à gauche)

La poutre de queue et son pylône sont désormais séparés et stockés provisoirement dans un autre hangar. Ces deux éléments sont destinés à rejoindre le Lycée technique Marcel Dassault.

La nouvelle poutre de queue et son pylône en provenance du CELAG et en excellent état de conservation seront montés sur la cellule du SA 55 une fois les réparations terminées. Ces travaux concernent le remplacement des tôles en alliage Magnésium/Aluminium par des tôles en Aluminium.

Aménagement du hangar...

Ces derniers mois avant l'été, nous avons consacré beaucoup de temps pour aménager notre hangar.

Ce hangar était à l'origine à vocation agricole, et ne satisfaisait pas aux exigences liées à une destination d'atelier de mécanique aéronautique.

J'ai pu récupérer des étagères commerciales (Gondoles) et 80 m2 de plancher pour couvrir le sol en terre battue et gravier.

Comme sur cette photo, j'ai aussi pu installer des vitrines de récupération qui nous permettrons d'exposer quelques artefacts lié à notre restauration.

Sur les images ci dessous un aperçu de ce chantier réalisé avec l'aide de Gaétan.

Compartiment moteur.

L'imposant moteur Wright étant déposé, nous allons préparer son retour dans l'emplacement qui est le sien, le "compartiment moteur".

Notre objectif est de repositionner celui-ci dans son compartiment lorsqu'il sera révisé.

Nous démontons progressivement tous les éléments qui se trouvent à cet emplacement, d'une part pour les réviser, et aussi pour accéder à la cellule et l'inspecter.

Ci dessous un résumé en images de ce démontage...

(Travaux de fin octobre 2013)

Démontage des diverses conduites de fluides de la cellule vers le moteur.

Démontage de la vanne motorisée du coupleur d'embrayage.

Démontage de l'interconnection des réservoirs d'huile moteur.

Pour démonter le radiateur d'huile, nous déposons le tuyau qui permet aux deux réservoirs d'huile moteur de communiquer.

Nous débranchons les capteurs d'alarme incendie,

Déconnectons la tuyauterie d'injection d'essence dans l'huile (dilution d'huile par temps froid),

Débranchons la pompe à huile... de pré-huilage du moteur.

A notre grand plaisir, cette opération nous a permi de constater que de l'huile était toujours présente dans tout ce système.

Travaux sur le moteur Wright.

Fabrication du bati de dépose du moteur.

Depuis le mois de juillet, nous avons lancé le chantier de dégroupage du moteur et de la cellule.

Il nous a fallut préparer des outillages de levage et un bâtit pour fixer le moteur et commencer à préparer celui-ci en demontant les accéssoires, pour avancer le futur travail de démontage des cylindres.

Ci-dessous l'enchainement des opérations réalisées jusqu'a ces derniers jours.

Les travaux d'expertise de notre hélicoptère se poursuivent, et il est temps de préparer la dépose du moteur pour le réviser et accéder au compartiment moteur.

Nous concevons un bâti support pour entreposer et préparer " l'allègement " de celui-ci....

Démontage des portes.

En même temps que prenait forme le bâti support du moteur, les portes sont déposées.

Les charnières étant dans les parties basses des portes bloquées, et dans les partie hautes indégondable, nous avons dût trouver une astuce pour les démonter.

Dans un premier temps nous avons dériveté une partie du revètement pour acceder aux boulons situés derière la srtucture, mais le dévissage fut impossible les vis têtes fraisée ont dût étre percées.

les portes ainsi démontées ont trouvées leur place de stockage sur le "Galta".

Les portes démontées nous permettent de voir cette plaque d'identification de la fabrication de la cellule de notre Sikorsky.

On peut lire clairement que cette cellule est construite par "SUD AVIATION" de modèle "S58". fabrication réalisée en date du mois d'Avril 1959.

Son N° de fabrication est: 55.

(Un clic sur l'image pour l'agrandir...)

Démontage de l'échappement.

Debranchements électrique.

La "valse des étiquettes"...!!!

Dépose du moteur.

Fixation du moteur sur son bâti de stockage.

Le Bâti construit pour recevoir est préparé, reste à positionner les ferrures de fixations prévues pour s'adapter aux points de fixation du bâti moteur d'origine.

Après présentation et pointage des ferrures en place, nous avons soudé l'ensemble.

(Un clic pour agrandir l'image)

Nettoyage du compartiment moteur.

Le moteur Wright est maintenant sorti de son compartiment, et après un décapage au pinceau, Gaétant finit le travail à la lance haute pression...

Il apparait que la stucture basse de cette partie est en EXCELLANT état. nous n'avons pas remarqué de trace de corrosion à l'emplacement des points de fixation du bâti moteur.

(Un clic pour agrandir l'image)

Démontage des accessoires du moteur.

Le moteur est maintenant positionné sur son bâti de stockage, posé sur une remorque pour manipuler l'ensemble aisément dans le hangar.

Nous allons pouvoir réaliser le démontage des accessoires, pompe à essence, magnéto, pompe à huile, pompe hydraulique, et le cablage electrique situé sur cette partie basse du moteur.

Lors de ce démontage nous avons été très heureux de constater l'abondance d'huile dans les parties "grasses" des différents éléments déposés.

Tous les "accessoires" sont démontés,

reste à déposer le carburateur...

et différents "boas" de refroidissement.

(Un clic pour agrandir l'image)

Demontage du carburateur.

Le démontage du carburateur est rendu nécéssaire pour démonter pour sortir le moteur de son bâti.

L'accès aux boulons qui le lie au carter n'est pas d'un accès facile de part leur orientation oblique.

Il nous a fallut séparer le carburateur de son embase, donc procéder en deux temps.

A notre surprise, il était encore rempli d'une "essence" huileuse à l'odeur caractéristique de "vieille essence"...

(Un clic pour agrandir l'image)

Dépose des toles de refroidissement.

Pour faciliter le futur démontage des cylindres et expertiser tous ces ensembles mobiles, nous retirons en prenant soin de les repèrer, les multiples tôles de refroidissements.

Certaines enveloppe chaque cylindre, les autres obturent le passage d'air entre ceux-ci, le tout pour obliger le flux de refroidissement à passer par les ailettes des culasses et des cylindres.

Le "GALTA"

Aménagement d'une mezzanine (appelé Galta en charentes) pour y stocker les pièces volumineuses

La place de stockage des pièces volumineuses, mais légères a nécessité la construction à l’intérieur du hangar d'une mezzanine, dénommée aussi en Charente et Vendée: "GALTA".

Cette construction n'a pas été facile ces dernier mois car la MTO ne nous a pas aidé.

En effet, pour travailler nous étions contraint de sortir le Siko...

Il a fallut jongler avec les journées de pluie et de soleil pour avancer sur ce chantier.

A la mi juin nous avions terminé.

Reste maintenant, et avant de poursuivre le démontage de l'hélico, à classifier et ranger les pièces étiquetées au bon endroit...

Le moteur...

Le moteur fût « stocké » une dernière fois en 1973... Nous en saurons plus lors du dégroupage hors de la cellule, mais par curiosité juste un cache culbuteur démonté pour voir...

De l'huile est toujours présente en abondance.

Les tôles de ventilation déposée, une bonne dose de « WD40 » en extérieur ça ne pas nuire... !!!

"Un Clic" pour agrandir la vignette...!!!

Le chauffage "Janitrol"

Le Chauffage est généré par un dispositif d'air chaud pulsé : « JANITROL ».

C'est une petite « turbine » qui envoie de l'air qui passe dans un échangeur de chaleur généré par la combustion d'essence prélevé dans les réservoirs de l’hélicoptère.

Les canalisations d'air chaud de la cabine vers le poste de pilotage sont aussi déposées.

"Un Clic" pour agrandir la vignette...!!!

Dépose des sièges pilotes.

Les deux sièges des pilotes, déjà débarrassés de leurs coussins et de leur armature, son déposés.

Ce démontage et après enlèvement du capitonnage, laisse apparaître malgré une peinture qui s'écaille et tombe par plaque, une structure sous-jacente en bon état.

Les sièges eux-mêmes nécessiteront un bon nettoyage puis après protection une peinture de circonstance....!!!

Les mécanismes des glissières et de tension des « Bretelles » fonctionnent parfaitement bien.

Cette dépose va nous permettre d'accéder a la partie des servos commandes « émettrices » située entre les deux sièges des pilotes.

Le cablage des boitiers des prises "jacks" rodio/intercom semblent ne pas avoir souffert du temps...!!!

"Un Clic" pour agrandir la vignette...!!!

Servos commandes, poste de pilotage

Les deux sièges des pilotes démontés, et les caches de protection enlevés, permettent de constater que tous les éléments sont en place.

Le dégroupage de ces ensembles nous en dira plus sur l'état mécanique, hydraulique et électrique...

"Un Clic" pour agrandir la vignette...!!!

Démontage du tableau de bord

En cette deuxième semaine de 2013, l'opération de démontage du « Tableau de bord » a été réalisée.

Le démontage progressif du « Siko » se poursuit, et nous allons « alléger » le circuit électrique en retirant le faisceau radio.

Pour réaliser cette opération il a fallut se résoudre à démonter le tableau de bord, qu'initialement nous souhaitions conserver en place pour prioriser d'autres démontages plus liée a la cellule.

Un des avantages de ce démontage, est de pouvoir accéder dès à présent à toute la partie commande des palonniers.

Ce démontage nous permettra de pouvoir exposer ce tableau de bord lors de nos déplacements sur des évènements aéronautiques. Le premier rendez-vous, sera notre présence au « CARREFOUR DES ASSOCIATIONS » au Bourget les 29,30,31 mars 2013.

Ci-dessous quelques images du démontage.

"Un Clic" pour agrandir la vignette...!!!

Le résultat de " l'allègement " du circuit électrique....

AVANT...

APRES....

Tableau de bord avant démontage...

... le même en cours de démontage... et repèrage...!!!

Diaporama du décapage...

LES COMMANDES DE VOL.

Démontage du palonnier

Deuxième semaine de Janvier 2013.

Le réseau de fils des radios devenu inutile est démonté. Maintenant place au démontage du palonnier. Cette opération effectuée par Jean-Pierre B. nous permettra d'inspecter cette partie du fuselage cachée par le tableau de bord et ces commandes...

Une documentation détaillée est bienvenue pour nous aider dans ce démontage.

Le Poste Pilote.... ....AVANT... ...APRES...

Maintenant que tous les éléments constitutifs des palonniers sont démontés, une bonne doc à portée de main, place au nettoyage et à l'inspection avant peinture ...

Lavage et mise à l'abri du Siko.

Après son arrivée en Sud Vendée, le Siko a été lavé et débarrassé de la fine pellicule de mousse. Une bonne façon de repérer l'état général du revêtement et de la structure interne. Sans équivoque, le revêtement en magnésium est à remplacer dans son intégralité, et la bonne surprise est que les couples et lisses en alliage "alu" sont en bon état. Un beau travail de « Choumac » (Chaudronnier) en perspective...

"Un Clic" pour agrandir la vignette...!!!

Bienvenue sur le site de:

"UN SIKO EN VOL"

Bienvenue sur le site de:

"UN SIKO EN VOL"